Как запустить бизнес на производстве изделий из пластмассы

Бизнес на производстве изделий из пластмассы имеет хорошие перспективы и возможности для масштабирования.

Его можно организовать в любых масштабах — и в небольшом помещении (например, в гараже), и в масштабах целого завода. Для этого необходимо:

- зарегистрировать ООО или ИП. Для небольшого предприятия подойдет ИП;

- прописать бизнес-план. Он включает резюме проекта (что, как и для кого вы планируете производить), производственный план (аренда, оборудование), финансовый план (первоначальные и ежемесячные затраты, расчет доходности в таблицах), маркетинговый план (реклама, каналы сбыта), оценку рисков.

- найти инвесторов или партнеров, если не хватает собственных средств;

- найти подходящее помещение;

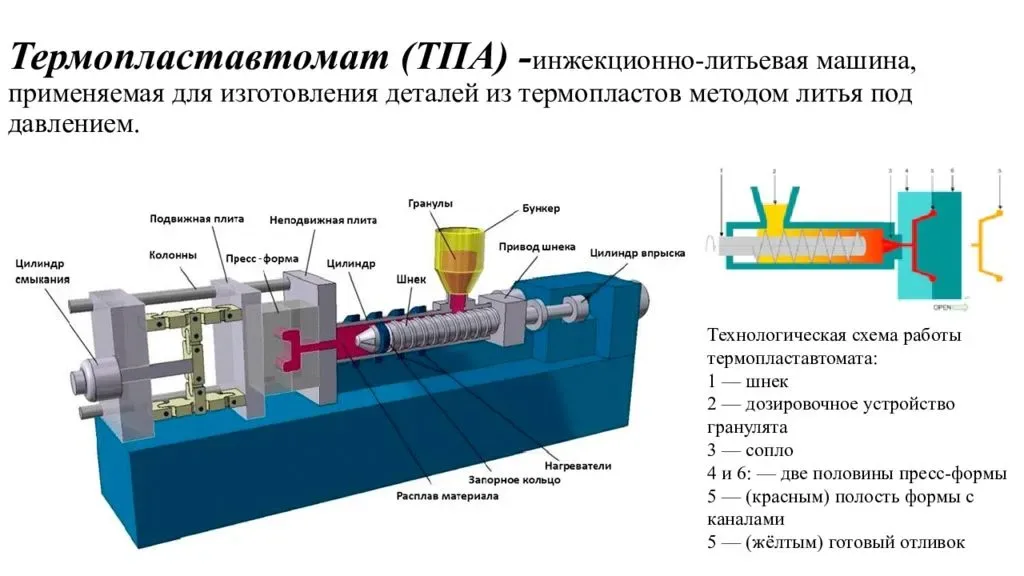

- закупить оборудование. Это могут быть пресс-формы, силиконовые формы, 3Д принтер — в зависимости от используемой технологии и специфики изготавливаемых изделий.

- нанять персонал — при необходимости;

- продумать маркетинг и каналы сбыта вашей продукции

Владелец бизнеса должен разбираться в технологии производства пластика и иметь навыки в области маркетинга и продаж. Самый безопасный вариант — сразу найти каналы сбыта и изготавливать изделия под заказ. Со временем бизнес можно масштабировать: снять большее помещение, расширить линейку выпускаемой продукции и увеличить ее продажи.

Производство пластиковых изделий — быстро развивающаяся отрасль, которая имеет перспективы роста. Сегодня в мире существует несколько технологий, позволяющих обеспечить полимерными изделиями практически любую отрасль. Этот материал имеет существенный минус — он наносит вред окружающей среде. Но этот вопрос уже решается учёными, а некоторые страны успешно производят безопасный пластик в промышленных масштабах.

Читайте обзор бизнес-идеи по производству игрушек из пластика.

Загрузка…

Изготовление стеклопластика

Технология изготовления стеклопластика подразумевает применение нескольких методов — контактного формования, напыления, намотки, вакуумной формовки. Выбор технологии производства стеклопластиков зависит от размеров, конфигурации и назначения изделия.

Наша компания является одним из самых крупных производителей стеклопластика в Москве и МО. Производим изделия любой сложности из стеклопластика и других полимерных композиционных материалов на заказ по фото, наброскам или готовым чертежам. Для изготовления стеклопластика используем только качественные компоненты, что позволяет нам гарантировать 100% качество производимой продукции. Наш специалист проконсультирует по выбору типа стеклопластика, поможет в выборе способа производства, сориентирует по срокам производства.

Оснастка для изготовления стеклопластика

Для изготовления изделий из стеклопластика используются одноразовые и многоразовые формы, матрицы и пуансоны. Оснастка для производства стеклопластика изготавливается из гипса, силикона, резины, пластика.

Формовка стеклопластика

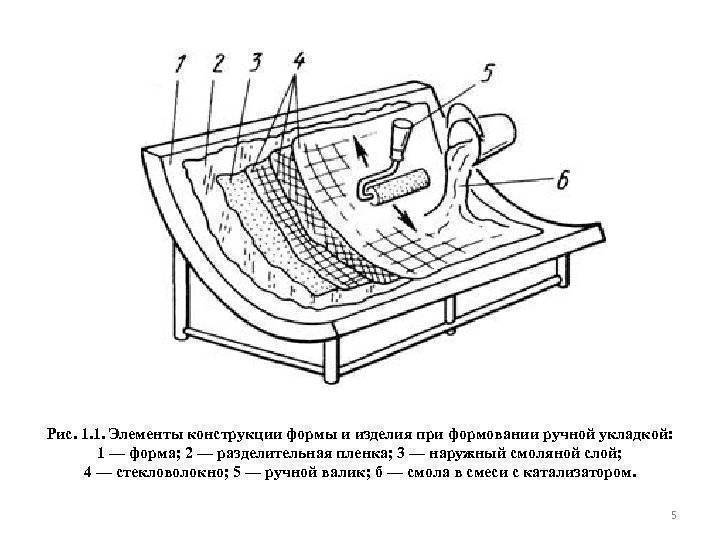

Самыми распространенными методами формовки стеклопластика являются напыление готовой смеси на формы под давлением, нанесение стеклокомпозита на цилиндрические формы методом намотки, заливка и формование стеклопластика с уплотнением смеси вручную с помощью валиков.

Финишная обработка стеклопластика

Случается так, что после отливки или пневмонабрызга на поверхности изделий из полимерных материалов остаются неровности, наплывы, шероховатости. Поэтому полученные изделия и отдельные детали отправляются на финишную доработку.

Обработка изделий из стеклопластика заключается в шлифовке и полировке, нанесении защитных покрытий. После сборки отдельных элементов единую конструкцию соединительные швы тщательно зачищаются от разделительного воска и шлифуются. Вначале проводят обработку пастой с грубыми абразивами, после этого поверхность покрывают слоем грунтовки, которая проявляет все мелкие неровности. Их зачищают мелкозернистыми абразивами, после чего обрабатывают полировальной пастой. Заключительный этап — монохромное или полноцветное окрашивание, нанесение специальных составов для защита стеклопластика от атмосферных факторов.

Чтобы купить изделия из стеклокомпозитов из наличия или оформить заявку на изготовление продукции под заказ с индивидуальным проектированием, обратитесь к нашему менеджеру. Связаться с нашим специалистом можно одним из следующих способов:

- позвоните по телефону, номер которого вы видите на сайте;

- отправьте сообщение в чат онлайн.

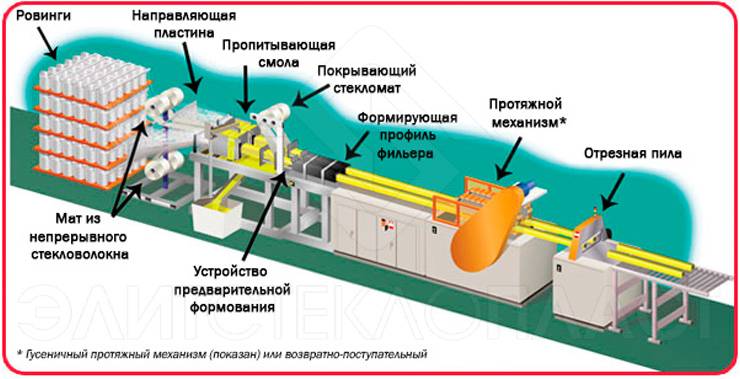

Оборудование для изготовления изделий из термореактивных СПМ

К основному технологическому оборудованию и вспомогательным техническим средствам, задействованным при изготовлении стеклопластиковых изделий на основе термореактивных связующих, предъявляются два основных требования:

- обеспечение равномерной подачи стекловолокнистого наполнителя или качественной укладки армирующих стекловолокон на поверхность шаблона-матрицы;

- обеспечение полноценной пропитки наполнителя связующим термореактивным составом.

Для каждой методики изготовления изделий из СПМ предлагаются различные модели технологического оборудования от ведущих производителей в сфере производства композитных полимеров.

Рассмотрим наиболее распространенные предложения по оборудованию для напыления, вакуумной формовки и намотки стеклопластиков.

Для напыления

Признанным лидером в производстве аппаратуры для изготовления изделий из СПМ является компания GlasCraft (Германия), которую в 2008 году приобрела компания Graco (США).

Стоимость комплекта аппаратуры, оснащенной пистолетом-распылителем рубленого ровинга и распылителем компонентов связующего состава, составляет 13 000 долл. США.

Из отечественных производителей качественную аппаратуру для напыления производят в цехах компании «СКБ-077».

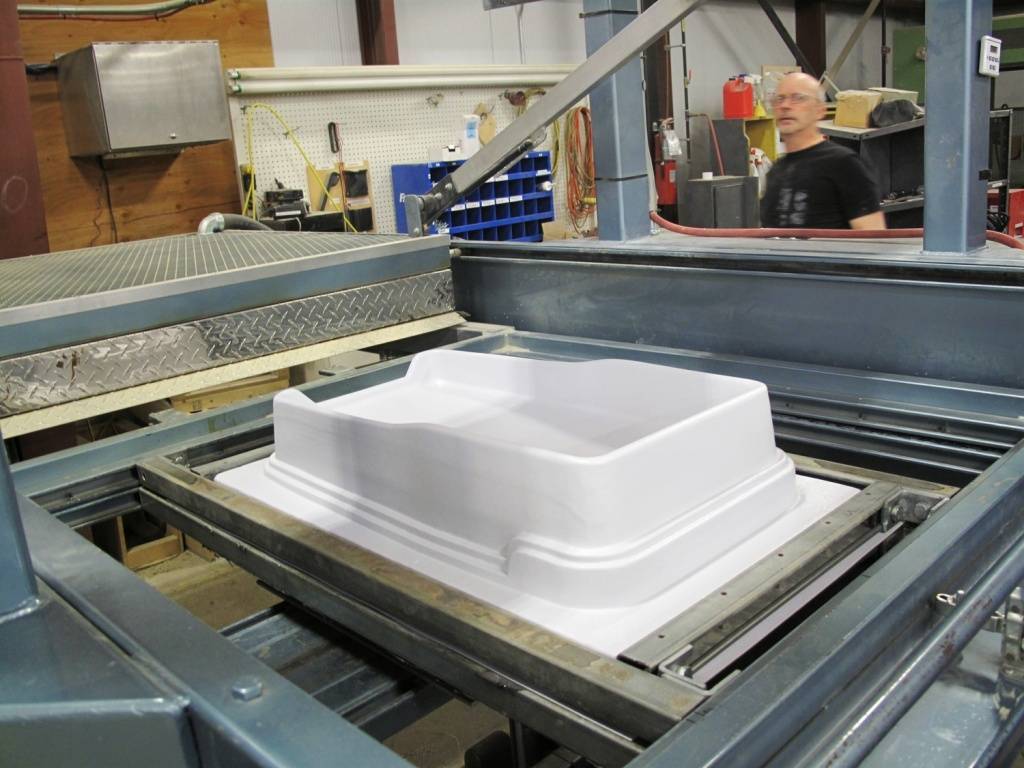

Для вакуумной формовки

Приоритеты среди производителей систем вакуумной формовки те же, что и для напыления – американские Graco и MVP. Стоимость их оборудования колеблется в пределах 12- 15 тыс. долл. США.

Однако для большинства российских предпринимателей, решивших заняться изготовлением стеклопластиковых изделий, вопрос комплектования мастерской или цеха вакуумной формовки решается путем приобретения разрозненных элементов от российских, белорусских и украинских производителей, включая китайский контрафакт, и сборки на их основе полноценной вакуумной установки.

По разным оценкам в этом случае приходится затратить не более 250-400 тыс.руб.

Остается только прикупить силиконовые вакуумные мешки и оснастить предметный столик для размещения шаблона.

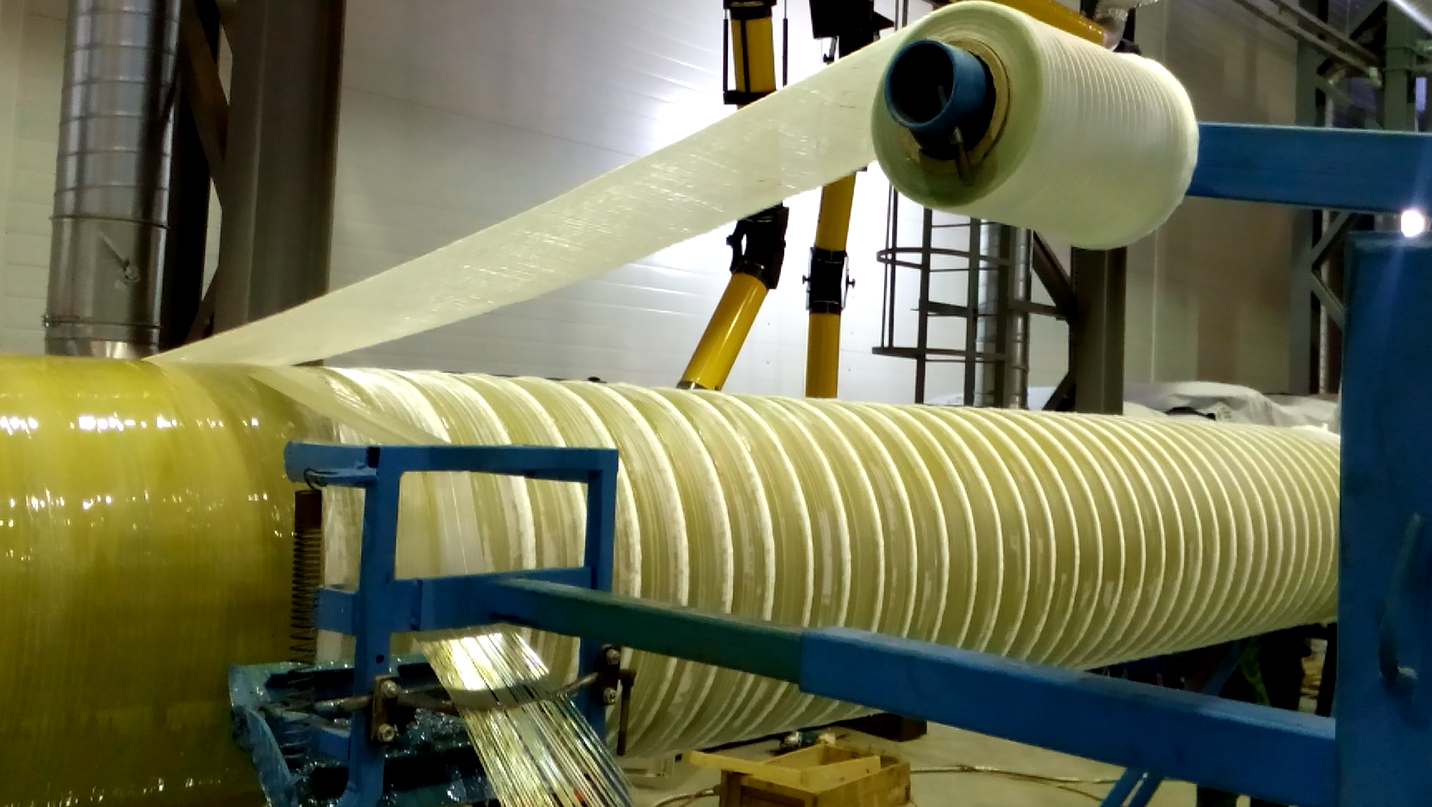

Для намотки

- намоточные станки;

- станки пропитки и подачи сырья;

- системы поддержки и центровки трубной оснастки;

- систем регулировки скорости вращения.

Комплектация оборудования завода по изготовлению изделий намоткой стеклопластика осуществляется в соответствии с техническим проектом.

Стоимость оборудования для одной линии может составлять до нескольких миллионов рублей.

Подготовка стеклоткани

Раскрой стеклоткани выполняют по шаблону, изготовленному из плотного картона по размерам матрицы. Если изделие имеет сложную форму, допускается, в порядке исключения, использовать раскрой стеклоткани, состоящий из нескольких отдельных элементов.

В зависимости от толщины детали готовится необходимое количество слоев материала

, которые складируются в удобном, легкодоступном месте, в порядке их формования в матрице. Если между процессами раскроя стеклоткани и формования изделий предусматривается перерыв в несколько дней, необходимо строго соблюдать условия хранения материала.

Полимерные материалы — стеклопластики

Стеклопластики — это искусственные полимерные материалы на основе полиэфирных или эпоксидных смол, которые состоят из связующего и армирующего компонента. Помимо смолы в состав стеклопластика входит стекловолокно, красители, модифицирующие присадки. Для получения изделий с заданными характеристиками в состав композиционных материалов вводятся различные вещества — от катализаторов отвердителей, ускорителей, замедлителей и стабилизаторов до огнеупорных добавок, пластификаторов, газообразователей и других добавок, которые способны изменять время схватывания материал и влиять на режим эксплуатации готовой продукции.

Виды и применение пластмасс

Разновидности пластика и их сфера применения основываются на том, какие полимеры являются базовыми – синтетические или природные. Эти материалы могут быть в виде термопластичных пластмасс (обратимыми по форме) и термореактивными (необратимыми).

Самыми распространенными в производстве и в быту являются следующие виды:

• (1) PET или PETE – лавсан (полиэтилентерефталат). Чаще всего используется при изготовлении упаковок, обивок и одноразовых стаканчиков для холодных напитков. Не рекомендуется повторное применение и изготовление из него детских игрушек.

• (2) HDPE или PE HD– так обозначается полиэтилен высокой плотности и полиэтилен низкого давления. Используют при изготовлении пластиковых пакетов, пищевых контейнеров, посуды, тары для моющих средств, ненагруженных деталей оборудования, покрытий, футляров и фольги. Относительно безопасен, но может выделять токсичное вещество (формальдегид).

• (3) PVC или V — это маркировка поливинилхлорида (или просто — ПВХ). Используется только в технических целях при производстве химического оборудования, различных деталей, элементов напольных покрытий, изоленты, жалюзи, мебели, окон, труб и тары. Эти виды пластмасс при сжигании выделяют много ядовитых веществ.

• (4) LDPE или PEBD – обозначение полиэтилена низкой плотности и высокого давления. Из него изготавливают пакеты, брезент, мусорные мешки, компакт-диски и линолеум. Относительно безопасен для человека, но вреден в плане экологии.

• (5) PP – маркировка полипропилена. Используют для изготовления детских игрушек, пищевых контейнеров, упаковок и медицинских шприцов. Идеальный материал для труб, элементов холодильного оборудования и деталей в автомобильной промышленности. Практически безвреден, хотя в некоторых случаях может выделяться формальдегид – ядовитый для здоровья человека газ.

• (6) PS – полистирол. Из него изготавливают сэндвич-панели, теплоизоляционные строительные плиты, оборудование, изоляционные пленки, стаканчики, чашки, столовые приборы, пищевые контейнеры, лоточки для различных видов продуктов. Не рекомендуется для повторного использования. В случае горения выделяет ядовитый стирол.

• (7) O или OTHER– полиамид, поликарбонат и другие виды пластмасс. Используют в производстве точных деталей машин, радио- и электротехники, аппаратуры, а также при изготовлении бутылок для воды, игрушек, бутылочек для детей и упаковок. При частом нагревании или мытье выделяют вещество (бисфенол А), ведущее к гормональным сбоям в человеческом организме.

В строительстве часто используют следующие виды пластика:

• Полимербетон. Это композиционный материал, созданный на основе термореактивных полимеров на основе эпоксидной смолы. Хрупкость этого пластика нивелируется волокнистыми наполнителями – стекловолокном и асбестом. Полимербетон применяется при изготовлении конструкций, стойких к различным агрессивным средам.

• Стеклопластик – листовой материал из тканей и стеклянных волокон, связанных полимером.

• Напольные материалы – это разные виды вязких жидких составов на основе полимеров и рулонные покрытия. Широко применяется в строительстве поливинилхлоридный линолеум. Он обладает хорошими теплозвукоизоляционными показателями.

К термореактивным видам пластмасс относятся:

• Фенопласт. Применяется для изготовления вилок, розеток, пепельниц корпусов сотовых телефонов, радиоприборов и изделий галантереи.

• Аминопласты. Используют в производстве электротехнических деталей, клея для дерева, пенистых материалов, галантереи и тонких покрытий для украшений.

• Стекловолокниты. Они чаще всего, применяются в машиностроении для изготовления крупногабаритных изделий несложных форм (лодок, кузовов автомобилей, корпусов приборов и пр.) и силовых электротехнических деталей.

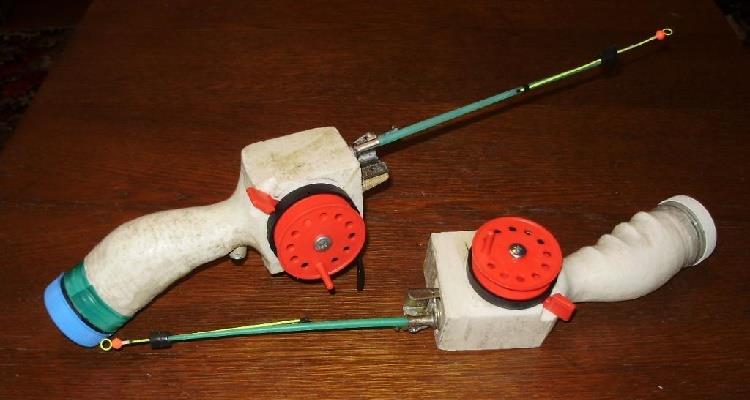

• Полиэстеры – на их основе создают части автомобилей, спасательные лодки, корпусы летательных аппаратов, кровельные плиты для крыш, мебель, мачты для антенн, плафоны ламп, удочки, лыжи и палки, защитные каски и др.

• Эпоксидная смола — применяется как изоляционный материал: в трансформаторах, электромашинах и приборах, в радиотехнике (для печатных схем) и при производстве телефонной арматуры.

Обработка пластмасс резанием

При изготовлении деталей из пластмасс в некоторых случаях для формообразования и отделки используют технологии обработки резанием. Пластмассы распиливают, точат, сверлят, фрезеруют, шлифуют, полируют.

По сравнению с металлами пластические массы обладают повышенной упругой деформацией, вследствие чего при их обработке применяют более высокие давления, чем при обработке металлов. Применять при этом смазку, как правило, не рекомендуется (только в некоторых случаях при окончательной обработке допускается применение минерального масла). Охлаждать изделие и инструмент следует струей воздуха. Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами необходимо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс достаточно высок, поэтому необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов следует затачивать (по возможности) более остро, пользуясь для этого мелкозернистыми кругами.

Для распиливания слоистых пластических масс применяют ленточные и дисковые пилы, а также карборундовые круги. Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм. При этом скорость пилы составляет 1200…2000 м/мин. Зубья пил должны быть конусными (по 3 зуба на 1 погонный см). Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы. Дисковыми пилами можно резать пластмассы толщиной до 50 мм. Скорость вращения пилы (при ее диаметре 330 мм) составляет 2000…3000 об/мин. Карборундовые круги применяют для распиливания особо твердых материалов.

При токарной обработке не рекомендуют применять подачи более 0,3…0,5 мм/об. Скорость резания при использовании резцов из твердых сплавов может составлять 60…100 м/мин, а при использовании резцов из быстрорежущей стали — 30…40 м/мин. Величина заднего угла резца не должна превышать 10…12° (лишь при обдирке можно его увеличить до 15°). Вершину резца закругляют, причем радиус закругления должен быть 3…4 мм, а угол наклона режущей кромки — 4…5°.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям должен составлять 100…125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других — 55…70°. Скорость резания составляет 30…40 м/мин, а подача — 0,2…0,34 мм/об. При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об, материал же, для предупреждения выламывания, надо зажимать в тисках. Сверление отверстий диаметром более 20 мм рекомендуется заменять растачиванием на токарном станке. Сверло необходимо периодически извлекать из отверстия, давая возможность охладиться инструменту и обрабатываемому материалу. Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03…0,06 мм.

Для фрезерования плоскостей, пазов, канавок и проч. применяют фрезы с простым зубом. Скорость резания для торцовых фрез составляет 46…52 м/мин, для фасонных — 24…27 м/мин, а средняя величина подачи — 0,1 мм/об.

Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальным (около 0,1 мм). Слоистые материалы толщиной 3,5…5 мм удовлетворительно пробиваются лишь в нагретом до температуры 90…100° состоянии. При этом для нагревания обрабатываемого материала используют масляные ванны. Следует отметить, что расстояние между соседними пробиваемыми отверстиями должно составлять не менее, чем двойная толщина обрабатываемого материала.

Шлифовку пластических масс производят наждачной бумагой, прикрепляемой к деревянному кругу, скорость вращения которого должна быть около 7 м/сек. Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной полировочной пасты, а затем — сухим фланелевым кругом. Круг диаметром 300 мм должен вращаться со скоростью 1200 об/мин.

Роль стеклоткани

Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки. Но если вы что-то там недоглядели и они все же образовались, то мы аккуратно удаляем их кончиком ножа.

Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Убираем болванку

Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы.

В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки.

А если необходимо сделать более прочный стеклопластик своими руками, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала.

Видео урок — матрица из стеклопластика своими руками

Стеклопластик – один из самых распространенных композитных материалов, предназначенных для производства простых деталей, используемых для бытовых нужд, и элементов сложных машин и механизмов. В частности, прочный и легкий материал служит для изготовления корпусов яхт, обвеса автомобилей и мотоциклов, обшивки летательных аппаратов.

Стеклопластик – один из самых распространенных композитных материалов, предназначенных для производства простых деталей, используемых для бытовых нужд, и элементов сложных машин и механизмов. В частности, прочный и легкий материал служит для изготовления корпусов яхт, обвеса автомобилей и мотоциклов, обшивки летательных аппаратов.

Стеклопластик состоит из армирующего элемента, стеклоткани, и заполнителя, полимерной смолы. Стеклоткань является совокупностью упорядоченных особым образом волокон, пропитанных эпоксидной смолой. В зависимости от толщины материал может иметь вес квадратного метра от 300 до 900 грамм.

Какие бывают виды?

- Тип Е – представляет собой стекловолокно с высокими электроизоляционными свойствами;

- S – предназначено для изделий, которые испытывают высокие нагрузки;

- Тип С – применяется для получения стеклопластика с высокой сопротивляемостью химическому воздействию.

В некоторых случаях можно комбинировать различные типы стекловолокна. Волокна предварительно обрабатываются для улучшения их сцепления с полимерным связующим. Изделия из стеклопластика изготавливаются из трех типов полуфабрикатов:

- Стекломат. Представляет собой рубленые нити, продающиеся в виде рулонов (листов). Для переработки материал предварительно растворяется полиэфирной смесью;

- Стеклоткань. Выглядит в виде ткани из стекловолокон, свёрнутой в рулон. Имеет более высокую цену, но также обладает повышенной прочностью, в сравнении со стекломатом;

- Ровинг. Обычная бобина, на которую наматывается стекловолоконная жила. Допускается сплетение нескольких таких жил между собой.

Особенности и разновидности технологии

Принципиальная схема технологии изготовления изделий из стеклопластика достаточно проста – смола пропитывает армирующую стеклоткань, после чего изделие оставляют в определенном положении для придания ему необходимой формы. Для этого изготавливают матрицу, которая повторяет конфигурацию изделия и служит для укладывания слоев армирующей стеклоткани.

Существует несколько методов формования изделий из стеклопластика, которые различаются как возможностями применения, так и используемыми техническими решениями.

Так, традиционным считается метод ручной выкладки – самый простой в плане аппаратного оснащения. Такая методика достаточно трудозатратна, тем более что ее используют обычно при изготовлении крупных изделий – строительных конструкций, корпусов маломерных судов, кузовов автомобилей.

Также используют и другие технологии изготовления изделий из стеклопластика:

- метод напыления;

- метод намотки;

- пропитка под давлением;

- метод прессования;

- литье под давлением;

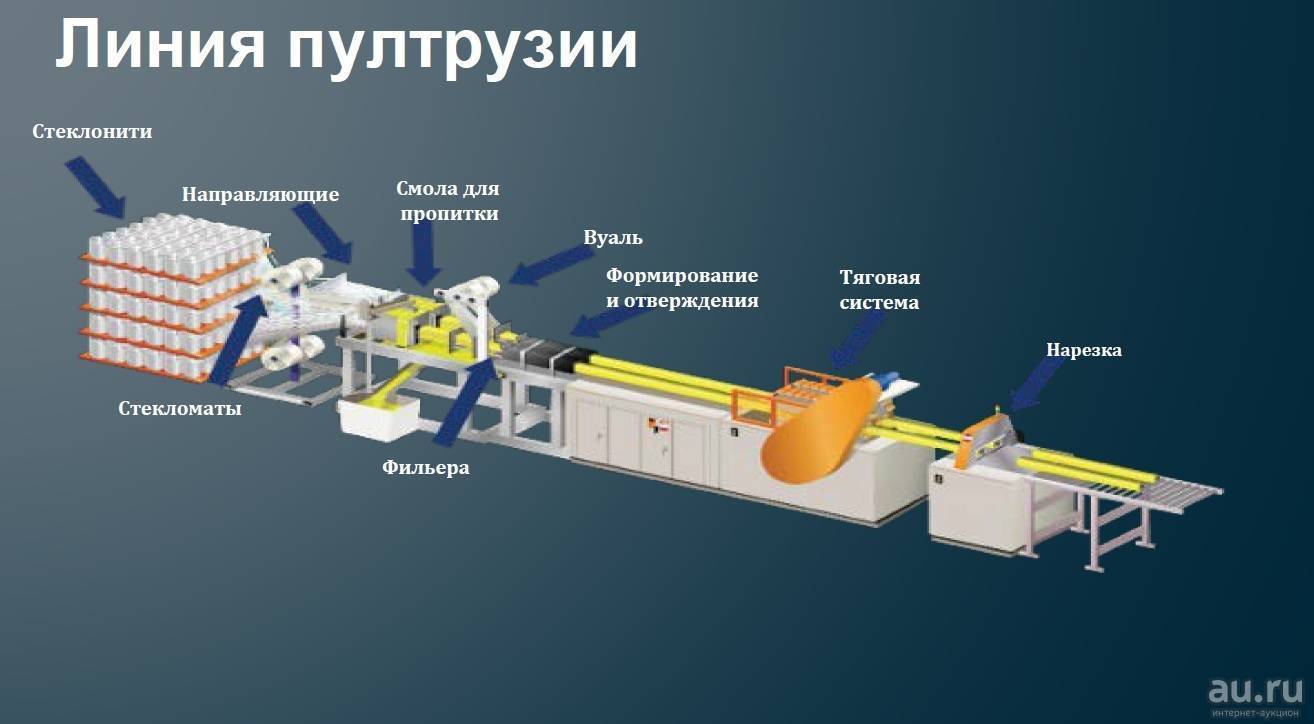

- пултрузия;

- метод протяжки.

Существует также технология вакуумной инфузии, которая считается одной из наиболее перспективных. Это разновидность метода пропитки под давлением. При использовании такой технологии пропитывание армирующей ткани происходит в условиях пониженного давления.

Для этого над поверхностью матрицы с уложенными на нее слоями армирующей ткани закрепляют воздухонепроницаемую пленку, из-под которой выкачивают воздух

При таком подходе важно обеспечить хорошую герметизацию рабочего пространства с пониженным давлением

Для этого пленку по краям матрицы приклеивают на герметизирующий жгут, в качестве которого может быть применена двусторонняя клеящая бутилкаучуковая лента Липлент-О или Липлент-О (шнур) от отечественного производителя качественных материалов компании «Стройполимер»

Также важно обеспечить хорошую фиксацию используемых материалов и компонентов установки – следует применять качественную клейкую ленту и другие крепежные элементы, рассчитанные на рабочее давление

Области применения стеклопластиковых изделий

16 Apr 2019 Стеклопластик — это популярный композитный материал, который состоит из двух элементов — стекловолокна и полимерного связующего. В таком виде стекловолокно выступает в качестве армирующего наполнителя, а полимер помогает равномерно распределить нагрузку и защитить волокна от негативных воздействий. В качестве связующего используются полиэфирные, эпоксидные или фенольные смолы.

Области применения стеклопластика очень обширны. Из стеклопластика изготавливают корпуса для катеров, яхт и других водных судов. Поскольку стеклопластик невосприимчив к влаге, его используют для изготовления весел, трапов и мелких деталей. На большом судне часто можно увидеть мебель из этого материала. Он также широко используется в повседневной жизни. Из стекловолокна делают расчески, столы и стулья. Некоторые детали используются в бытовой технике: стиральных машинах, холодильниках.

Строительство

Стекловата используется в строительстве благодаря своей превосходной прочности. В некоторых отношениях ее можно сравнить со сталью. В отличие от некоторых видов стали, стекловата не подвержена коррозии, устойчива к агрессивным средам и обладает надежными электроизоляционными свойствами. Все эти свойства позволяют использовать это сырье не только в строительстве, но и в качестве облицовки, внутренней отделки и меблировки.

Промышленность

В промышленности из стекловолокна изготавливают различные детали для автомобилей: Бамперы, пороги, решетки, крыши, дверные конструкции. Существуют модели автомобилей, в которых весь кузов сделан из этого материала. Из стеклопластика также изготавливают рулевые колеса, регуляторы окон и панели управления. Технология часто используется в тюнинге автомобилей: Из него изготавливают эксклюзивные детали специально для интерьера конкретного автомобиля. Благодаря своей устойчивости к воздействию химических веществ стеклопластик используется в нефтегазовой промышленности. Он также является достаточно хорошим диэлектриком, что делает его пригодным для работы с электричеством. Многие музыкальные инструменты (пианино, барабаны, корпуса гитар), детские игрушки и некоторые элементы общественного транспорта также изготавливаются из стеклопластика — материал широко используется в нашей повседневной жизни.

Производство стеклопластиков

Стеклопластики, как правило, являются листовыми пластиками. Их изготавливают методом горячего прессования полимерного связующего, смешанного со стекловолокном или стеклотканью. При этом стекловолокно (стеклоткань) является армирующим элементом. Он дает получаемому продукту повышенные физико-механические свойства.

В промышленности для выпуска изделий из этого пластика применяют несколько разнообразных полимерных смол. Больше всего среди них популярны смолы на основе полиэфиров, винилэфирные, а также эпоксидные пластики. Все виды используемых полимеров по способу формования, химической структуре и назначению подразделяют на типы:

1) по способу формования:

– ручное;

– вакуумный впрыск;

– горячее прессование;

– намотка;

– пултрузия.

2) по назначению:

– стандартные конструкционные;

– химическистойкие;

– пожаробезопасные;

– теплостойкие;

– прозрачные.

Состав и структура

- Наполнители.

- Связующие вещества.

- Модифицирующие добавки – инициаторы реакции, катализаторы, отвердители, ускорители, стабилизаторы или замедлители твердения, огнеупорные добавки, пластификаторы и газообразователи и др. категории добавок, влияющих на температурный режим полимеризации связующей матрицы и на параметры физико-технических характеристик пластика.

- Красители, вводимые в процессе полимеризации для окраски изделий из СПМ в яркие насыщенные цвета.

Наполнители, представленные различными стекловолокнистыми материалами, получаемыми при текстильной переработке первичных стеклянных и кварцевых волокон (первичные волокна или нити производят способом вытягивания расплавленного стекла через фильеры диаметром 6-20 мкм):

- нитями и жгутами из скрученных первичных волокон;

- ровницей, чаще называемой стеклоровингом (от англ. roving – ровница), представляющей собой пряди из параллельных нескрученных волокон;

- стеклотканями.

Стеклобой, добавляемый к исходному сырью для получения расплавленного стекла, должен соответствовать требованиям ГОСТ Р 56617-2015 «Ресурсосбережение. Технические требования к стеклобою, предназначенному для использования в производстве стекловолокна».

функции армирующего элемента

Столь высокую прочность СПМ придают наполнители из высокомодульных (сверхпрочных) стекловолокон.

Они обладают модулем упругости выше 50 ГПа.

Величина модуля упругости стеклопластика уступает аналогичному показателю для конструкционной стали (210 ГПа). Однако удельная прочность, которая рассчитывается как отношение предела прочности материала к плотности, у СПМ намного выше ( 90,0 у стеклопластиков против 3,1 у стали).

Стеклопластиковое изделие в несколько раз легче аналогичной равнопрочной стальной конструкции.

Связующие вещества на основе полимерных синтетических смол, выполняющие следующие функции:

- объединение («связку») стекловолокнистого наполнителя и других компонентов в единый монолитный материал;

- равномерное распределение внутренних напряжений и внешних механических нагрузок между нитями наполнителя;

- защиту наполнителя от агрессивных воздействий внешней среды.

В процессе изготовления стеклопластика связующие смолы не способны проникнуть в стекловидную структуру волокон наполнителя, а только обволакивают внешнюю поверхность стеклонитей.

Связующие полимеры придают СПМ способность к формованию в изделия заданной конфигурации и требуемых размеров.